|

|

|

|

|

Изыскание высокопрочных сталей с помощью комплексного легирования редкими элементами11.11.2015Известно, что чем больше концентрация атомов в решетке металла-растворителя, тем больше проявляются дополнительные силы химической связи и упрочняется решетка твердого раствора. Согласно работе при введении в никель 20% Сг кратность упрочнения составляет 2,2, а при введении 20% Сг, 6% W, 2% Ti и 5% А1 кратность упрочнения возрастает в 2,6 раза. При высоких температурах сложное легирование может увеличить прочность в десятки раз. Это упрочнение возникает вследствие искажений кристаллической решетки металла-растворителя. Во многих случаях комплексное легирование стали с помощью редких элементов весьма положительно сказывается и на повышении свойств прочности, вязкости пластичности. Редкие и другие элементы, вводимые в сталь в определенном рациональном сочетании, оказывают значительно большее влияние на свойства стали, чем отдельные элементы. Исследования показывают, что при некотором сочетании легирующих элементов одни из них усиливают, а другие, наоборот, ослабляют эффект влияния данного элемента. Применение в промышленности различных сортов комплекснолегированной стали во многих случаях позволило сэкономить дефицитные металлы. В связи с этим дальнейшие исследования в области разработки высокопрочных комплекснолегированных сталей являются важной задачей, так как необходимо выяснить влияния легирующих элементов на упрочнение и другие свойства стали при их совместном наличии в стали. Были исследованы комплекснолегированные стали:

Выбор дополнительно легирующих комплексов стали основывался на следующем. Возможно, что аналогия в кристаллическом строении и близость атомно-электронного строения меди и никеля позволяют взаимозаменять эти легирующие элементы и установить возможность изменения свойств основной хромомарганцевокремнистой стали с помощью совместного легирования медью и никелем. Большой интерес представляет сопоставление степени легирования и свойств стали в связи с существенным различием в строении кремния, меди, никеля. Другим вариантом комплексного легирования было введение в сталь сильных карбидообразующих элементов (молибдена, титана). Ранее отмечалось положительное влияние молибдена и титана на некоторые свойства хромомарганцевокремнистой стали. Необходимо выяснить эффект их совместного влияния. Третьим вариантом было принято дополнительное легирование некарбидообразующими (медью, никелем) и карбидообразующими (молибденом, титаном, вольфрамом) элементами. В этом случае представлялось возможным сопоставить влияние на свойства прочности, пластичности и вязкости хромомарганцевокремнистой стали сложных комплексных добавок. Два варианта относились к композиции хром — марганец — кремний, содержащей повышенное количество хрома и марганца и дополнительно легированной молибденом, медью, титаном и алюминием. Комплексная добавка, включающая алюминий, позволяет значительно повысить прочность хромомарганцевокремнистой стали. Было выяснено, что комплексное легирование никелем и медью особенно способствует повышению предела прочности и предела текучести (на 30—35 кГ/мм²). Физические и другие свойства атомов и в значительной мере кристаллов определяются их внешними электронами. Эти электроны обладают наибольшей энергией и поэтому легче всего могут быть возбуждены и даже отделены от атома. В железных сплавах возникают сложные электронные соотношения в связи с недостроенностью 3d оболочки и перекрытия 3d и 4s оболочек. Если у чистого металла, например железа, при перекрытии внешних электронных полос происходит переход электронов в энергетически менее выгодную полосу, то легирование может значительно изменить электронную структуру, вследствие чего электроны будут переходить из внешней s в d-оболочку. Эффект влияния меди при комплексном легировании, по-видимому, связан с тем, что из оболочки 4s атомов хрома и меди электроны частично переходят в 3d оболочку, и возникают сложные перекрытия уровней электронов. В этом случае будет упрочнение сплава при снижении его вязкости и пластических свойств. Установлено, что дополнительное легирование никелем и медью стали, содержащей >2% Si, нерационально, так как приводит к понижению вязкости. При наличии 0,35% С и 2,2% Si следует ожидать, что будет отдано в коллектив большое количество внешних электронов (из оболочки 3р и 2р). Эти процессы вызовут значительное изменение электронного строения железа, учитывая, что и другие элементы также дадут в электронный газ свои внешние электроны. В результате усложнения вязкие и пластические свойства понижаются. У молибдена уровни 4d и 5s наполовину не заполнены. Можно полагать, что медь и никель будут отдавать свои валентные электроны для достройки атомов молибдена как более активного элемента, и индивидуальные особенности меди слабо выявляются. Причину упрочнения этих сталей после улучшения, по-видимому, следует усматривать не только в усложнении электронного строения сплава, но и в том, что образующаяся после высокотемпературного отпуска сложная по составу карбидная фаза (а возможно и смесь карбидных фаз) находится в весьма дисперсной форме и, несмотря на наличие легированной вязкой α-фазы, общий уровень вязкости и пластичности сорбитной структуры понижается. Стали выделяются высокими значениями предела прочности и предела текучести и при средних температурах отпуска. Например, γ Сг—Mn—Si—Ni—Mo—Ti стали после отпуска при 400° С σb= 170 кГ/мм²; σs= 155 кГ/см²; φ = 45%; αk= 5 к.Гм/см². В таблице приведено сравнение средних значений механических свойств сталей в порядке постепенного усложнения состава. Данные таблицы дают представление о достоинствах и недостатках сложного легирования хромомарганцевокремнистой стали.

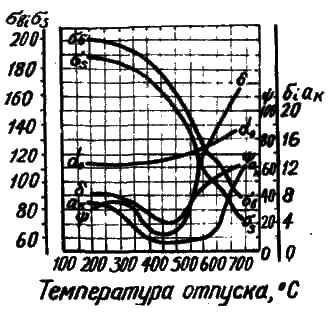

Дополнительное легирование стали комплексом никель — молибден — титан при низкотемпературном отпуске 250° С имеет несомненные преимущества по сравнению с легированием одним из элементов. У сложнолегированной стали наблюдается наиболее высокий уровень предела текучести, и в этом отношении она превосходит стали, легированные одним из элементов: никелем, медью или молибденом на ~20%. Равным образом и после среднетемпературного отпуска преимущества сохраняются за сложнолегированной сталью. Дополнительное легирование хромомарганцевокремнистой стали комплексом элементов никель—вольфрам—титан способствует значительному повышению свойств стали после низкого и среднего отпуска, например, после отпуска при 250—200° С σs = 160 кГ/мм², φ = 40%, αk = 8 кГм/см². Сложность строения атома вольфрама и наличие в стали никеля, кремния, а также хрома и марганца при невысоком содержании углерода способствуют упрочнению стали. Особую группу составляют стали, содержащие 2% Сг, 2% Мn и 1,5% Si, дополнительно легированные 0,20% Мо и 0,10% Ti, 0,15% Мо, 0,10% А1 и 0,12% Ti. После низкотемпературного отпуска эти стали обладают хорошими свойствами: σb>210 кГ/мм², σs>200 кГ/мм², φ = 254-35% и αk = 8 кГм/см² (в зависимости от температуры отпуска сложнолегированной стали) (рис. 1). Рис. 1. Изменение свойств Сг — Мn — Si — Ti — Mo — А1 стали в зависимости от температуры отпуска.

Сложное легирование способствует значительному повышению свойств прочности и пластичности. Действительно, несмотря на высокое содержание хрома и марганца после отпуска при 700° С сжатие >60% и ударная вязкость равна 10 кГм/см². Титан по кристаллическому строению сильно отличается от железа, хрома и марганца. Его электронное строение характеризуется большим незаполнением 3d оболочки (два электрона вместо десяти) , в связи с чем он является сильным карбидообразующим элементом. Алюминий кристаллизуется в кубической гранецентрированной решетке; он изоморфен никелю и меди. По электронному строению алюминий близок к кремнию,— недостроенной является 3р оболочка (на 5 электронов у алюминия, на 4 электрона у кремния) . Исходя из аналогии электронного строения алюминия и кремния, значительного различия по параметру решетки алюминия и железа, можно полагать, что алюминий будет оказывать на прочность и вязкость стали действие, подобно кремнию. И молибден, и титан участвуют в образовании основной матрицы (α-раствора) лишь в ограниченных количествах, а алюминий почти полностью сохраняется растворенным в α-фазе и представляет материал для достройки оболочки железа. Другими словами, алюминий в известной мере может восполнить отсутствие в стали никеля и меди. Важным вопросом является снижение хрупкости стали при рациональном комплексном легировании редкими и редкоземельными элементами. Развитие отпускной хрупкости, по-видимому, правильнее связывать с явлением адсорбции элементов по границам зерен. Расчеты показывают, что по отношению к γ-раствору (аустениту) наиболее поверхностно-активным является углерод, кремний, алюминий, фосфор. Аналогично по отношению к α-раствору (ферриту) — марганец, кремний, фосфор. Вследствие развития эффекта адсорбции в приграничных областях кристаллита возможно обогащение углеродом, фосфором, а также марганцем, кремнием, никелем, что ведет к образованию хрупких фаз или «переходных структур». Элементы концентрируются в весьма тонких слоях и вызывают понижение поверхностного натяжения в незначительных размерах, однако последствия этого являются пагубными. Другим объяснением механизма отпускной хрупкости является представление о развитии внутренней сегрегации растворенных атомов в процессе отпуска. Концентрация растворенных атомов к границам зерна может привести к тому, что эти атомы скопляются в местах локализации в количествах, значительно больших, чем это имеет место в кристаллической решетке. Для ненасыщенных растворов вероятность сегрегации элемента оценивается законом Максвелла-Больцмана где

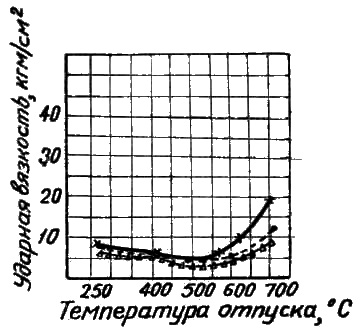

ν — энергия притяжения между атомами. Постоянная зависит от величины энергии диффузии элемента в железе. Весьма существенным является то, что определенные комплексные добавки некоторых элементов (например, молибден+вольфрам; молибден+ванадий; вольфрам+титан и др.) препятствуют развитию хрупкости после отпуска при относительно высоких температурах, так как возникающие между элементами значительные энергии взаимосвязи устраняют интергранулярную сегрегацию. Понизить склонность к хрупкости хромомарганцевокремнистой стали можно путем дополнительного комплексного легирования. Изменение ударной вязкости в зависимости от температуры отпуска и скорости охлаждения стали Сг—Мn—Si—Ni—W—Ti представлено на рис. 2. Сталь характеризуется слабым появлением склонности к хрупкости первого и второго рода. Рис. 2. Изменение ударной вязкости Сг — Мn — Si — Ni — W — Ti стали в зависимости от температуры отпуска и скорости охлаждения:

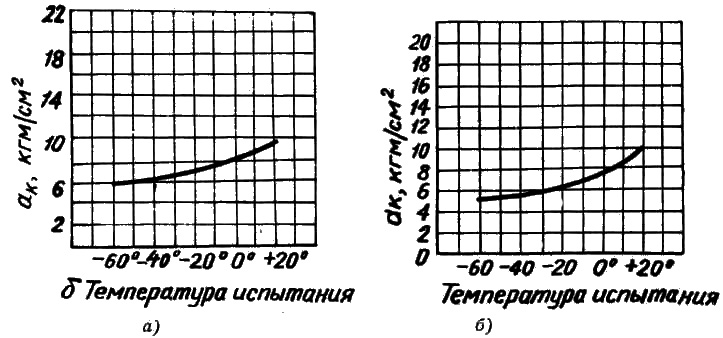

Легирование хромомарганцевокремнистой стали комплексом никель + молибден + титан сдвигает «провал» ударной вязкости к более высоким температурам отпуска, но по абсолютному значению падение вязкости ниже, чем в предыдущем случае. Хрупкость второго рода также существенно снижается. У сложнолегированной стали, содержащей молибден, титан и повышенное количество хрома и марганца (по 2% в среднем), склонность к хрупкости проявляется после отпуска свыше 500° С. Максимальное понижение вязкости вследствие медленного охлаждения при температурах 600—650° С составляет 30%. У другой стали, содержащей, %: 0,37 С; 2,2 Сг; 2,12 Мn; 1,57 Si; 0,17 Мо; 0,12 Ti и 0,07 Аl, отпускная хрупкость второго рода обнаруживается после отпуска при 650°С и выше. Однако проявление хрупкости относительно небольшое. Так, при 700° С для вязкого и хрупкого состояния ударная вязкость равна 8,8 и 6,7 кГм/см², а при 730° С — 10,0 и 6,7 кГм/см² соответственно. На рис. 3, а, б показана склонность к хрупкому разрушению Сг—Мn—Si—Ni—Mo—Ti и Cr—Mn—Si—Ni—Mo—Cu—Ti сталей при низких температурах. Следует отметить, что обе стали являются идентичными в отношении проявления склонности к хрупкому разрушению: при +20° С ударная вязкость составляет 10 кГм/см² и снижается до 6—7 кГм/см² при —20° С и 6—5 кГм/см² при — 60° С. В общем при — 60° С падение вязкости составляет не более 50%. Рис. 3. Склонность к хрупкому разрушению при низких температурах

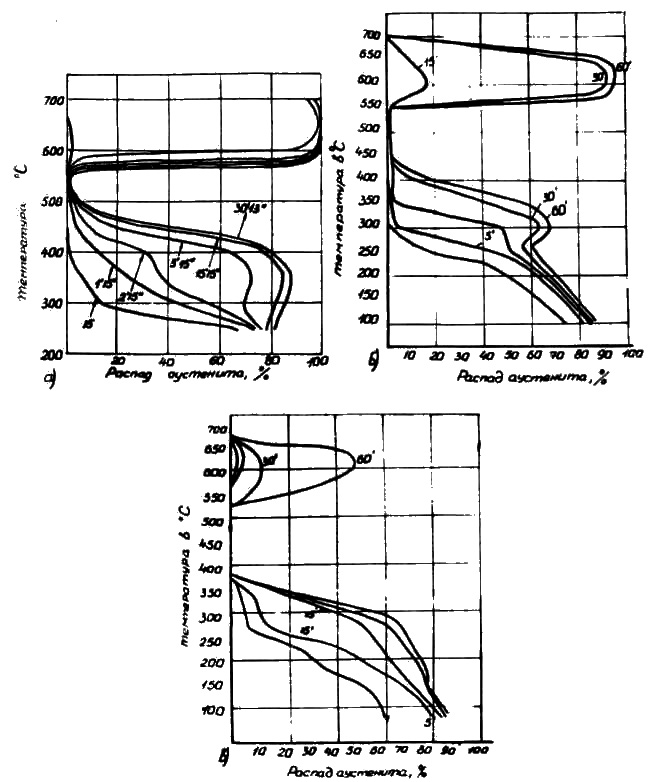

Таким образом, комплексное легирование редкими элементами хромомарганцевокремнистой стали снижает ее склонность к хрупкому разрушению до уровня, которым обладает сталь с меньшим содержанием углерода, легированная вольфрамом или молибденом в значительно больших количествах. Дополнительное легирование комплексом молибден+алюминий+титан повышает сопротивляемость хрупкому разрушению стали. Существенное понижение склонности хромомарганцевокремнистой стали к отпускной хрупкости имеет место в результате дополнительного легирования комплексами вольфрам+титан, вольфрам + ванадий, вольфрам + ванадий+титан. Дополнительное легирование хромомарганцевокремнистой стали комплексом таких элементов как вольфрам и титан, никель и медь либо никель и медь, молибден и титан (особенно последним комплексом) значительно повышает устойчивость аустенита в перлитной области, но в меньшей мере усложняет превращение в бейнитной области. В связи с этим возможно переохлаждать сталь до 450—550° С с последующим перенесением в ванну с температурой до 300° С для получения структуры нижнего бейнита. Высокая устойчивость аустенита и значительное понижение критических точек комплекснолегированной стали даже в условиях медленного охлаждения доказывают наличие глубокой прокаливаемости у такой стали. На рис. 4 приведены диаграммы изотермического превращения аустенита хромомарганцевокремнистой стали, дополнительно легированной: Рис. 4. Диаграммы изотермического превращения аустенита хромомарганцевокремнистой стали, дополнительно легированной:

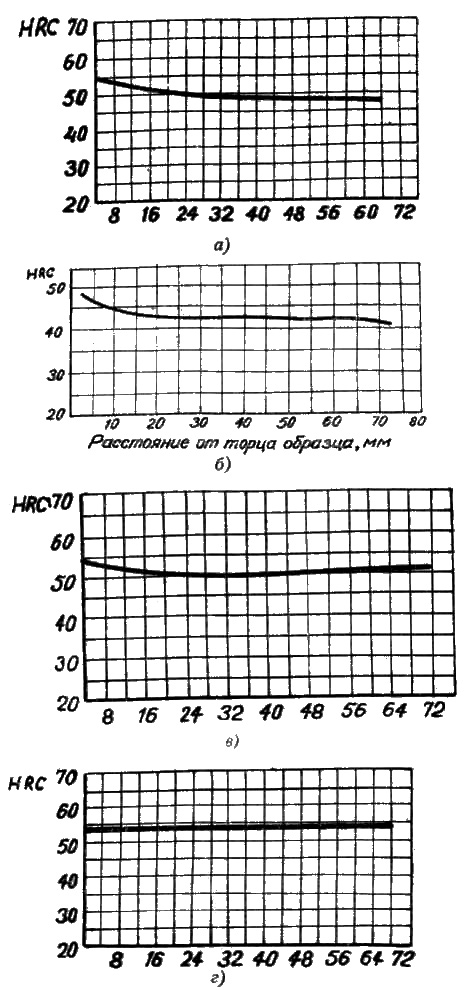

При комплексном легировании в области температур 500— 550° С аустенит оказывается весьма устойчивым; в области температур 300—400° С его устойчивость снижается. Так, у стали, дополнительно легированной комплексом никель+вольфрам+титан при температуре 350° С, за 30—60 мин, превращается 85% аустенита, у стали, легированной никель+медь, ~70%, и у стали, легированной комплексом никель + медь + молибден + титан — лишь 35%. Однако у последней стали при температуре 300° С превращается более 60%. Как видно из диаграмм, у последних двух сталей максимум превращения аустенита смещается в район более низких температур (300—250° С). Сравнительно со сталью, дополнительно легированной одним вольфрамом или одним титаном, сталь, легированная комплексом никель+вольфрам+титан, отличается большей устойчивостью аустенита. Наличие значительной устойчивости аустенита между перлитной и бейнитной областями можно объяснить различной температурной зависимостью частичных реакций и торможением диффузии углерода вследствие больших сил междуатомной связи углерода и некоторых легирующих элементов. Распределение легирующих элементов между образующимися фазами определяется способностью к диффузии углерода и легирующих элементов при различных температурах. Прокаливаемость комплекснолегированных сталей представлена на рис. 5, а, б, в, г. Рис. 5. Прокаливаемость стали:

Глубокой прокаливаемостью отличаются стали, дополнительно легированные молибденом (0,20%), титаном (0,10%), никелем (1,1%), молибденом (0,20%), медью (0,6%) и титаном (0,15%). Исходная твердость у закаленного торца составляет 55 и снижается до 49—50 HRC, сохраняясь на этом уровне на длине 70 мм от торца. Сравнение прокаливаемости комплекснолегированных сталей и сплавов, дополнительно легированных одним молибденом или тем более одним титаном, показывает преимущество первых. Более сложнолегированная сталь Сг—Мn—Si—Nr—Mo—Си—Ti превосходит стали, дополнительно легированные Cu+Ni и Mo+Ti, может быть отнесена к числу глубокопрокаливающихся. Глубокой прокаливаемостью обладают стали, содержащие 2% Сг и 2% Мn при дополнительном легировании комплексом элементов. Выводы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||