|

|

|

|

|

Фазовый состав литых хромоникелевых и хромомарганцевых сталей в связи с их комплексным легированием14.12.2015Наблюдаемый за последнее время повышенный интерес исследователей к изучению свойств литых низколегированных сталей обусловлен, как известно, экономической целесообразностью замены кованых деталей литыми. Свойства сталей определяются фазовым распределением химических элементов и фазовым составом. Данные изучения фазового распределения химических элементов в литых хромоникелевых и хромомарганцевых сталях опубликованы в работе. Цель настоящей работы — изучить фазовый состав этих же сталей в связи с их комплексным легированием. Опытные стали выплавляли в основной высокочастотной индукционной печи емкостью 200 кг и раскисляли ферросилицием и ферромарганцем. Каждую из двух плавок, соответствующих хромоникелевой или хромомарганцевой основе, в связи с последовательным легированием основы вольфрамом и комплексом W+Ti трижды разливали в ковш емкостью 65 кг. Легирование вольфрамом производили после отбора основы путем введения в оставшийся в печи металл ферровольфрама (79% W). Затем после вторичного отбора основы, легированной вольфрамом, оставшийся в печи металл выливали в ковш, в который сразу же вводили ферротитан (Ti — 20%)- Сталь каждой плавки из ковша разливали в подогретые изложницы емкостью 65 кг. Химический состав выплавленных сталей приведен в таблице.

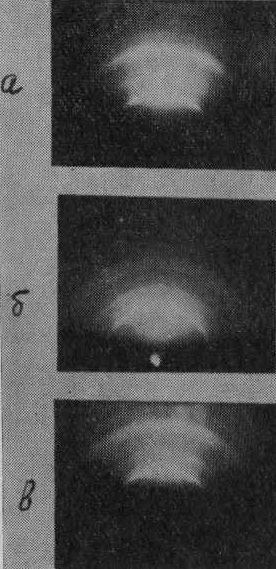

Слитки выплавленных сталей подвергали гомогенизации при температуре 1120° С в течение 20 ч. Затем согласно определенной схеме из этих слитков вырезали заготовки размером 130х55х20 мм, которые были подвергнуты нормализации при температуре 900° С в течение 1,3 ч. После нормализации указанные заготовки закаляли с температуры 1000°С в масле, а затем подвергали отпуску при 580° С в течение 2 ч. Одну половину заготовок путем охлаждения после отпуска в воде обрабатывали на вязкое состояние, а другую — путем охлаждения с печью (20 град/час) — на хрупкое состояние. Из термообработанных заготовок вырезали шлифы для электронографического фазового анализа. Как известно, химический фазовый анализ связан с необходимостью выделения карбидной фазы и, следовательно, нарушением ее контакта с матрицей, а также с возможным изменением ме-тастабильных фаз вследствие электрохимического взаимодействия. Чувствительность рентгеноструктурного метода, как правило, оказывается недостаточной при исследовании карбидной фазы без ее изоляции в случае изучения низколегированных сталей, содержащих сравнительно малое количество углерода и карбидообразую-ших элементов. Поэтому в последние годы для изучения карбидной фазы применяется электронографический метод, позволяющий исследовать высокодисперсные частицы карбидных фаз. Электронограммы от шлифов получали на электронографе ЭМ-4 при ускоряющем напряжении от 30 до 50 кв, что соответствовало длинам волн λ от 0,069до 0,054 А. В качестве эталона для определения λ использовали электронограмму золотой пленки, полученной испарением в вакууме. Радиусы диффракционных колец всех электронограмм измеряли на компараторе ИЗА-2 с точностью ±0,02 мм. За расстояние между шлифом и фотопластинкой принимали расстояние, отмеренное от середины освещаемой пучком поверхности шлифа, что увеличивает точность измерения. Межплоскостное расстояние d определяли с точностью до 0,02 А. Электронографический фазовый анализ не обнаружил каких-либо различий в фазовом составе между вязкой и хрупкой разновидностями исследуемых сталей и показал, что они в основном состоят из α-фазы, цементита и спецкарбида W2C. Приведены результаты расшифровки электронограмм для хромомарганцевых сталей и соответствующие им электронограммы (см. рисунок).

Спецкарбиды титана в сталях 30ХНВТ и 30ХГВТ не обнаружены, хотя химический фазовый анализ показал, что титан в этих сталях находится преимущественно в спецкарбиде. Это объясняется явлением «экранировки», которое заключается в том, что в результате травления при подготовке шлифа частицы какой-либо фазы (например цементита) или другие участки шлифа (например границы зерен) будут возвышаться над более мелкими частицами другой фазы (например спецкарбида) и экранировать их от воздействия электронного пучка. В случае совпадения между собой межплоскостных расстояний для Fe3C и W2C при расшифровке электронограммы такие линии относили к спецкарбиду и цементиту по их виду (эти линии более размыты). Электронограммы хромомарганцевых сталей:

Наблюдаемые на отдельных электронограммах весьма слабые главные линии Fe3O4 (d = 1,48 и 2,53 А) (рис. а), по-видимому, обусловлены тонкими окисными пленками, образование которых возможно на шлифе в результате больших экспозиций (несколько минут). Электронографический фазовыи анализ не обнаружил каких-либо марганцовистых соединении, что согласуется с данными. При расшифровке электронограмм хромоникелевых сталей в отдельных случаях были обнаружены линии FeS2 (d = l,63 и 2,42 А), хотя наиболее вероятно было ожидать линии от FeS. Этот факт, очевидно, обусловлен повышенным содержанием серы в исследуемых хромоникелевых сталях. При этом следует отметить, что получить четкую электронографическую картину от сульфидов не представилось возможным вследствие их интенсивного растравливания при подготовке шлифа. Поэтому на электронограммах отсутствуют главные линии сульфидов, а линии с меньшей интенсивностью совпадают с линиями цементита. Выводы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||